Künstliche Struktur

Stahlbau / Schiffshafen von Gambarogno

Seit Mitte der achtziger Jahre wurden am Lago Maggiore laufend neue Hafenanlagen mit Anleger für Sportboote gebaut. Das aktuelle Projekt ist der Bau der künstlichen Struktur für den Hafen in Gambarogno. Auch hier ist das Unternehmen Officine Ghidoni SA aus Riazzino mit verschiedenen Leistungen beteiligt. Mehr über die speziellen Anforderungen erfahren Sie im Beitrag.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Stahlbau / Schiffshafen von Gambarogno

Künstliche Struktur

Seit Mitte der achtziger Jahre wurden am Lago Maggiore laufend neue Hafenanlagen mit Anleger für Sportboote gebaut. Das aktuelle Projekt ist der Bau der künstlichen Struktur für den Hafen in Gambarogno. Auch hier ist das Unternehmen Officine Ghidoni SA aus Riazzino mit verschiedenen Leistungen beteiligt. Mehr über die speziellen Anforderungen erfahren Sie im Beitrag.

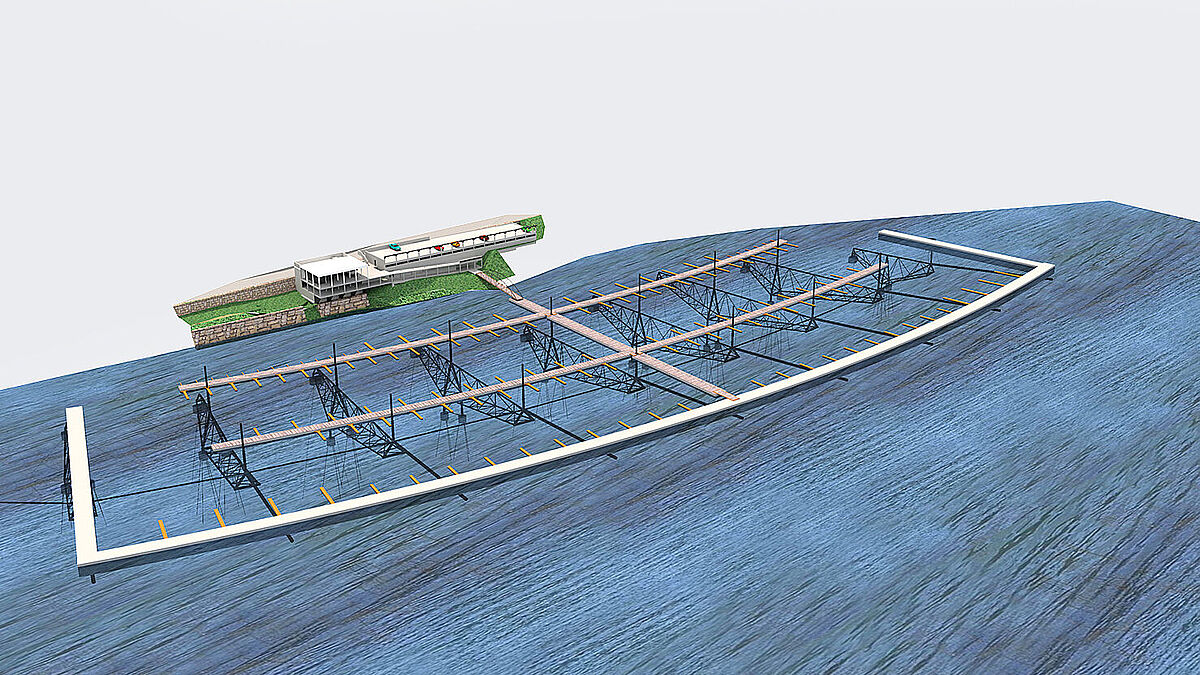

Ab Mitte der achtziger Jahre wurden am Lago Maggiore verschiedene touristische Häfen gebaut, um funktionelle und ordentliche Anlegeplätze für Sportboote zu bieten und einen Teil der vorhandenen Bojenfelder zu eliminieren. In der Vergangenheit war das Unternehmen Officine Ghidoni SA aus Riazzino mit verschiedenen Lieferungen an diesen Bauprojekten beteiligt. Das neueste dieser Projekte ist der Bau der künstlichen Struktur für den Hafen in Gambarogno. Ein Projekt mit einer langen Geschichte und einem Standort, der sich nicht gerade als bequem herausgestellte, der aber die Möglichkeit bot, das als «Sass di Sciatt» bezeichnete Gebiet südlich von San Nazzaro aufzuwerten. Die Gemeinde Gambarogno beauftragte das Ingenieurbüro Studio Ingegneria Sciarini SA in Vira mit dem Engineering und das Architekturbüro Pampuri Orlando in San Nazzaro mit der architektonischen Planung. Der Hafen umfasst eine Hafenanlagen an Land (Hafenmeisterei, sanitäre Anlagen, Parkplätze und Seerestaurant) und eine Konstruktion unter Wasser, mit der Anlegeplätze für ca. 280 Boote geschaffen werden.

Das Bauprojekt setzt sich aus einem Wellenbrecherpier aus Betonschwimmkörpern und innenliegenden Landungsbrücken zusammen, die vom Wellenbrecherpier geschützt werden. Wegen des steilen Gefälles des Seegrunds und der grossen Tiefe fiel die Entscheidung zugunsten eines künstlichen Stahlbodens, auf dem der Pier gebaut wird. Für diese Stützstruktur wurden neun Gitterträger mit dreieckigem Querschnitt konstruiert, die aus grossen Stahlrohren bestehen und mit verbundenen Schalungen jeweils auf drei Betonsockeln ruhen, die mithilfe von Gruppen aus Mikropfählen im Seegrund verankert sind.

Diese Gitterträger sind mit Stangen verbunden, deren Querstabilisierung durch Seile und Gegengewichte erreicht wird. Die gesamte Konstruktion ist mit dem Ufer verbunden und verspannt, um für die Stabilität und eine angemessene Lastenverteilung zu garantieren. Der Wellenbrecherpier weist einen u-förmigen Grundriss auf. Die Längsseite, mit der die neun Hauptstangen verbunden sind, ist ca. 330 m lang. Die beiden kurzen Seiten des «U» werden mit v-förmigen Stangen stabilisiert, die mit dem oberen Träger der Gitterträger verbunden sind.

Das Projekt im Detail

Das Konsortium Officine Ghidoni SA – Implenia Svizzera SA hat die detaillierte Planung der Unterwasser-Stützstruktur aus Stahl und der Fundamente übernommen. Diese Konstruktionen, die unter ganz anderen als den üblichen Bedingungen vorgeschlagen wurden, machten eine tiefgehende Analyse zahlreicher Themen erforderlich, die nicht wirklich unter die normalen Tätigkeiten des Konsortiums fallen. Die Arbeitstiefe unter Wasser lag zwischen 7,5 und 30 m und stellte eine grosse Herausforderung dar, da sie mit beachtlichen Einschränkungen bei der Arbeit verbunden war und den Einsatz professioneller Unterwasserarbeiter erforderlich machte.

Bei der Planung bestand daher die Notwendigkeit, die komplexen und teuren Arbeiten unter Wasser auf ein Minimum zu beschränken. Aufgrund des Standorts der Baustelle wurden sofort sehr grosse, vormontierte Tragwerkselemente vorgeschlagen, die auf der Baustelle weiter montiert und zusammengeschweisst wurden, um dann unter Wasser mit Flansch- und Schraubverbindungen verbunden zu werden.

Die künstliche Struktur besteht aus neun Gitterträgern aus Stahl mit dreieckigem Querschnitt, von denen jeder aus folgenden Teilen besteht:

- Uferseitiger Teil: durch drei Metallschalungen mit dem Fundament verbunden;

- Seeseitiger Teil: durch eine Flanschverbindung mit dem uferseitigen Teil verbunden;

- Schwenkarm: durch eine Steckverbindung mit dem seeseitigen Teil verbunden.

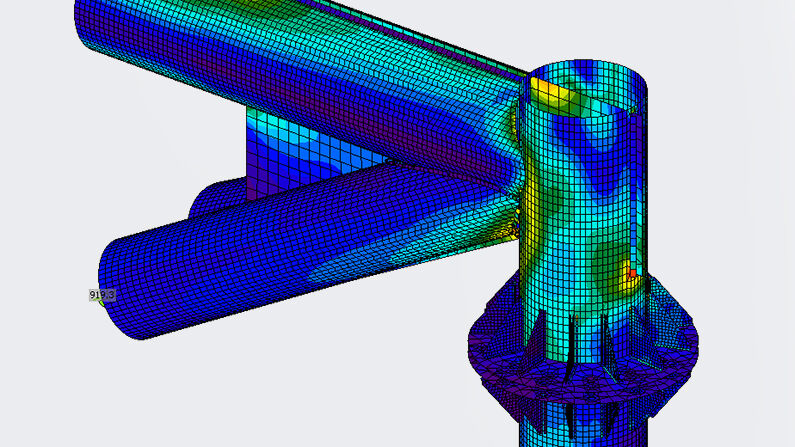

Das Konstruktionskonzept, die allgemeine Statik und die einwirkenden Kräfte lieferte das Ingenieurbüro Sciarini. Das Konsortium führte die detaillierte Tragwerksprüfung und das Ausführungsprojekt für das Tragwerk und die Knoten durch, um technische Lösungen zu optimieren und vorzuschlagen, die die Anforderungen an die Sicherheit, Herstellung und Montage erfüllen. Dazu wurden FEM-Softwares für die Tragwerksanalyse und parametrische CAD-Softwares verwendet, um die detaillierten dreidimensionalen Pläne zu erstellen. Der grösste Gitterträger besitzt ein Gewicht von ca. 90 t und eine Gesamtlänge von ca. 73 m – ohne den ca. 43 m langen Schwenkarm.

Bau der Fundamente

Die Fundamente sind für die Stabilität und die Dauerhaftigkeit der Struktur von ausschlaggebender Bedeutung. Für jede Strukturgruppe wurden drei Sockel gebaut, auf denen die einzelnen Gitterträger befestigt wurden. Die Sockel bestehen aus einer zylinderförmigen Metallschalung mit tragender Funktion (Durchmesser 2500 mm, Höhe 2000 mm und Dicke variabel von 12 bis 20 mm). Der Boden besteht aus einem Gitterwerk aus Stahlrohren, das nicht nur für eine angemessene Beständigkeit gegen die Belastungen garantiert, sondern auch die Schalung mit dem Kopf der Mikropfähle verbindet und dadurch eine Führung für den Bohrer bildet und die Ausführung der Bohrungen mit der korrekten Ausrichtung und Neigung gewährleistet.

In jedem Fundament befinden sich drei bis sieben Mikropfähle mit unterschiedlicher Länge und Neigung, mit einer Länge zwischen 6,5 und 25 m und einer Neigung bis 45° bezogen auf die Waagrechte. Für die Ausführung der Bohrungen wurde ein Bohrer auf einem Schwimmponton mit einer Grösse von ca. 24 x 12,5 m positioniert. Aufgrund der komplexen Arbeitsbedingungen und der Notwendigkeit, die verlangten Ausführungstoleranzen einzuhalten, war das Anlegen eines Bojenfelds mit im Wasser verlegten Gegengewichten erforderlich. Aufgrund diese Massnahme war es möglich, ein angemessenes Ankern und Positionieren des Pontons und die maximal mögliche Stabilität beim Bohren zu gewährleisten.

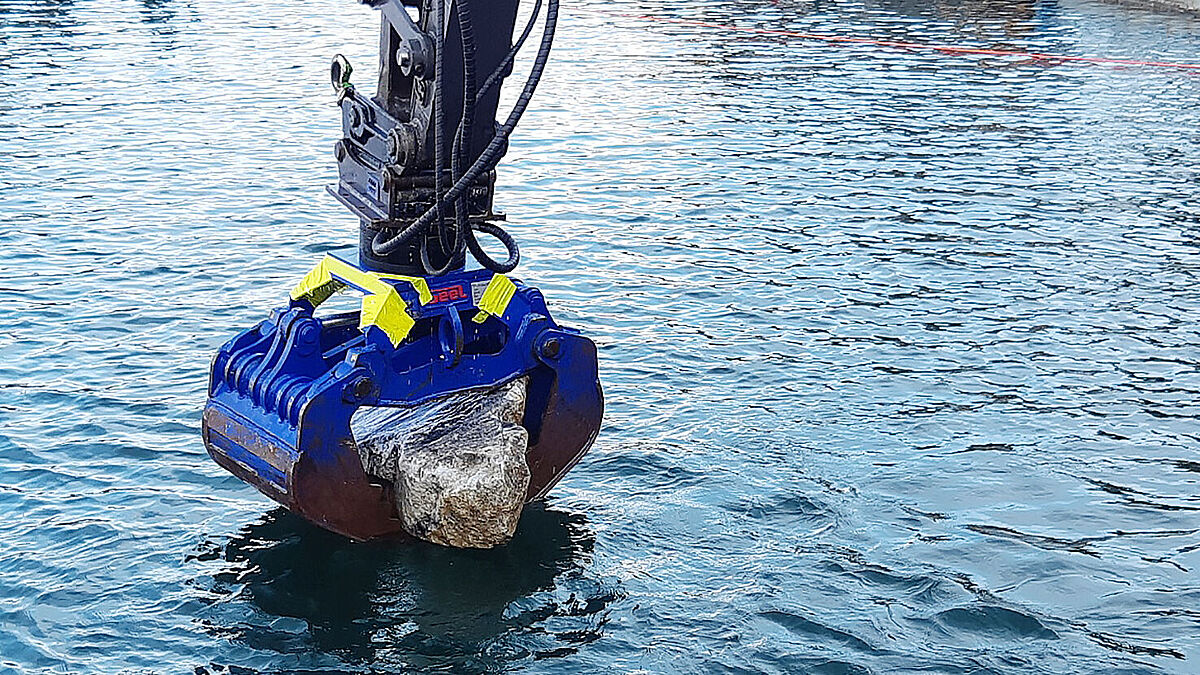

Eine weitere Schwierigkeit beim Bau der Fundamente stellten die Morphologie und das starke Gefälle des Seegrunds dar, die den Einsatz von geeigneten Maschinen erforderlich machten, um für eine angemessene Vorbereitung des Seegrunds zu garantieren und die korrekte Positionierung der Metallschalungen zu erlauben. In einigen Fällen musste ein Langarmbagger zum Einsatz kommen, der auf einem Lastkahn positioniert war und das Entfernen grosser Steinblöcke vom Grund ermöglichte.

Auch für die Wahl des Betons waren viele Analysen und Prüfungen erforderlich. Um die Anforderungen an die Beständigkeit und Dauerhaftigkeit in einer ungewöhnlichen Umgebung zu garantieren, musste eine Spezialmischung entwickelt werden. Für die Ausführung der Unterwasserbetongüsse kamen ein Betonmischer und eine Pumpe zum Einsatz, die auf eine schwimmende Plattform geladen und vom Ufer aus von einem weiteren Betonmischer und einer Pumpe befüllt wurden. Das Verlegen der Armierungsgitter in den Schalungen und die Güsse wurden mithilfe von spezialisierten Unterwasserarbeitern durchgeführt. Da die Eigenschaften des Betons aus offensichtlichen Gründen eine bedeutende Rolle spielen, war die Qualitätskontrolle der Güsse von ausschlaggebender Bedeutung; sie erforderte zahlreiche Proben und Prüfungen.

Herstellung

Der Grossteil des Materials besteht aus Stahl S355 mit rundem Querschnitt und geformten Enden, die das Schweissen vom Kopf mit vollständiger Durchdringung ermöglichten. An einigen Knoten mussten Verstärkungs- oder Verbindungselemente eingesetzt werden. Es handelt sich dabei um Elemente beachtlicher Grösse, die viel Platz in Anspruch nahmen und Probleme bei der Bewegung verursachten. In den Werken wurden Elemente in einer Grösse vormontiert, die das Transportieren auf die Baustelle für die Endmontage erlaubte.

Transport zur Baustelle und Montage

Für den Transport der Elemente aus dem Werk in Riazzino zur Baustelle für die weitere Montage wurde ein Spezialgestell gebaut, das das Transportieren der verschiedenen Elemente in schräger Position erlaubte, wodurch der Platzbedarf verringert wurde und Elemente mit einer Breite bis 7 m transportiert werden konnten. Auf der Baustelle wurden die einzelnen Elemente mit einem grossen Turmkran mit hoher Traglast abgeladen und bewegt und dann zum fertigen Element zusammengeschweisst, das im Wasser versenkt wurde. Nach erfolgter Montage wurde das Element mit motorisierten Wagen auf eine Arbeitsbühne aus Stahl befördert, die über der Wasseroberfläche gebaut worden war. Aufgrund dieser Arbeitsbühne, die mithilfe von Sockeln und Mikropfählen im Seegrund verankert war, stand mehr Platz für das Montieren und die Lagerung der verschiedenen Elemente auf der Baustelle zur Verfügung. Die für das Verlegen vorbereiten Gitterträger wurden dann mit einem Autokran angehoben, der auf einem Schwimmponton positioniert war.

Anheben und Versenken der Gitterträger

Für das Versenken wurde ein 200-t-Gittermast-Raupenkran eingesetzt, der auf einem Schwimmponton positioniert war. Die komplexe Geometrie des Gitterträgers und die Schwimmfähigkeit des Elements machten die Entwicklung und Festlegung präziser Prozeduren für das Versenken erforderlich. In den einzelnen Gitterträgern wurden deshalb dichte Kammern angebracht, die mithilfe von Ventilen, die sich an einigen Rohren befinden, zu einem späteren Zeitpunkt mit Wasser geflutet wurden. Diese Vorgehensweise erlaubte das kontrollierte Versenken der Stahlelemente, garantierte das Erreichen der korrekten Endposition und gleichzeitig das Arbeiten der Unterwasserarbeiter unter sicheren Bedingungen.

Unterwasserarbeiten

Die Unterwasserarbeiten spielten bei diesem Projekt eine Schlüsselrolle. Die Tatsache, dass im und unter Wasser gearbeitet wurde, war mit sehr vielen Ungewissheiten verbunden, insbesondere bei einer Arbeitstiefe von 30 m, in der die Unterwasserarbeiter nur für sehr kurze Zeit (ca. jeweils eine halbe Stunde) arbeiten konnten. Gleichzeitig waren sehr lange Dekompressionszeiten zu berücksichtigen und es bestand die Notwendigkeit, eine grössere Zahl an Arbeitern einzusetzen, um für die Abwicklung der Bauphasen innerhalb eines vernünftigen Zeitrahmens zu garantieren. Für die Unterwasserarbeiten war ein beachtlicher Einsatz von Arbeitsmitteln und Personal erforderlich: zwei Boote für das Verschieben, zwei Schubboote, ein Lastkahn mit Tauchausrüstung und Kran, zwei 20 x 12,5 m grosse Pontons für das Bohren und den Betonguss, ein 30 x 17,5 m grosser Ponton mit Kran und vier bzw. acht Unterwasserarbeiter.

Alle Unterwasserarbeiten wurden genaustens analysiert und geplant. Eine der Phasen mit dem grössten Aufwand waren der Aushub und die Positionierung der Schalung, in erster Linie, wie bereits erläutert, aufgrund der Morphologie des Seegrunds und des starken Gefälles. Diese Bedingungen erforderten den Einsatz von Hilfspfählen und je nach Arbeitsbereich unterschiedliche Aushubverfahren sowie eine Anpassung an die Form der Schalungen. Für jeden Schritt bestand die Notwendigkeit, Lösungen zu finden, die das Arbeiten unter sicheren Bedingungen und gleichzeitig das Erreichen des technischen Ergebnisses gewährleisteten. Diese sehr schwierige Phase machte den konstanten Einsatz von mindestens zwei Arbeitern gleichzeitig unter Wasser und eine konstante Video- und Funkverbindung mit der Oberfläche notwendig. Dank der Zusammenarbeit mit der Suva und anderen zuständigen Einrichtungen konnten Prozeduren entwickelt und vorbereitet werden, um die Sicherheit der Arbeiter durch die Vorgabe von Notfallanweisungen zu gewährleisten.

Qualitätskontrolle

Die Qualität der Materialien und der Schweissnähte wurde garantiert und kontrolliert. Der Projektverantwortliche verzichtete auf die Oberflächenbehandlung des Materials, das sich konstant unter Wasser befindet, und erhöhte stattdessen die Dicke der Materialien der Struktur. Nur die Führungspfähle für die Anlegebrücken sind verzinkt, die Stangen dagegen lackiert. Für die Kontrolle des korrekten Anzugs der Schraubverbindungen wurde eine spezielle Prozedur für das Anziehen definiert. Sehr wichtig war die Kontrolle der Betonqualität und der Verlegegeometrie der verschiedenen Elemente.

Schlussfolgerung

Ein sehr anspruchsvolles Projekt, das alles andere als einfach war und einzig und allein dank der Unterstützung durch ein multidisziplinäres, kompetentes und koordiniertes Team möglich war. Eine erste Erfahrung mit Bauwerken dieser Grössenordnung, die sich praktisch komplett unter Wasser befinden, sowohl im Hinblick auf die Struktur als auch auf die Fundamente; eine Erfahrung, die wahrlich eine sehr aufwändige und genaue Analyse erforderlich machte. Neben den technischen Themen standen die Sicherheitsaspekte im Mittelpunkt des gesamten Planungs- und Bauprozesses. Mit verschiedenen Audits wurde die Einhaltung der umgesetzten Massnahmen gewährleistet, insbesondere der Sicherheitsmassnahmen, da die Sicherheit wie gesagt im Mittelpunkt stand. Tatsächlich traten trotz der extremen Arbeitsbedingungen keine grösseren Probleme auf. Derzeit werden die Stangen bis zum Bau des Piers, mit dem sie zu einem späteren Zeitpunkt verbunden werden, mit provisorischen Schwimmkörpern in ihrer Position gehalten. ■

Bautafel

Auftraggeber:

Municipio del Gambarogno (Rathaus) | Magadino

Unterstützung des Auftraggebers:

Studio d’ingegneria Bonalumi Ferrari Partner SA | Giubiasco

Ingenieur:

Studio Ingegneria Sciarini SA | Vira Gambarogno

Bauleitung:

Studio Ingegneria Sciarini SA | Vira Gambarogno

Bauausführung:

Konsortium Officine Ghidoni SA - Implenia SA | Riazzino