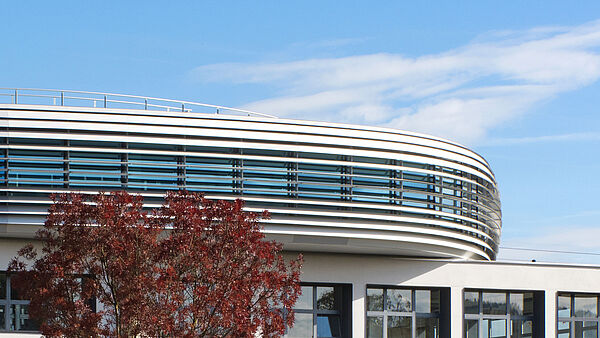

Futuristische Überdachung für Veronafiere

Stahlbau / Kunststoffe

Die 2020 ausgeführte Installation des Vordachs des Messezentrums in Verona ist der erste Schritt zu einer Geländesanierung. Die über 17 Meter hohe Stahlkonstruktion, gefertigt vom Südtiroler Unternehmen Pichler Projects, vereint Leichtbau- und Metallelemente.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Stahlbau / Kunststoffe

Futuristische Überdachung für Veronafiere

Die 2020 ausgeführte Installation des Vordachs des Messezentrums in Verona ist der erste Schritt zu einer Geländesanierung. Die über 17 Meter hohe Stahlkonstruktion, gefertigt vom Südtiroler Unternehmen Pichler Projects, vereint Leichtbau- und Metallelemente.

Auf den ersten Blick sind Metallbäume zu erkennen, auf denen sich ein wabenähnliches, mit Luftkissen überzogenes Metallgerüst erstreckt. Wie Wolken schweben die Module der Installation in einer L-Form angeordnet über dem Südeingang des Messezentrums in Verona. Es ist ein architektonisches Highlight mit innovativen Details zur Optimierung der 495 Tonnen schweren Stahlbaukonstruktion und ermöglicht eine neue, erweiterte Nutzung des Aussenbereichs. Gleichzeitig dient das Vordach als Verbindungselement der Messehallen.

Der Entwurf stammt vom Ingenieurbüro und Tragwerksplaner Maffeis Engineering. Dessen CEO und Gründer Massimo Maffeis schlug dem Messeveranstalter Veronafiere vor, den fast verlassenen sekundären Eingangsbereich in einen modernen Blickfang zu verwandeln und diesen zusätzlich für eine erweiterte Nutzung zu erschliessen. Zusammen mit den Ingenieuren der Ente Fiera wurde das umfangreiche Projekt, das eine Fläche von 6750 m 2 überdacht, innerhalb kürzester Zeit reibungslos abgewickelt. Damit der knapp bemessene Zeitplan eingehalten und das durchdachte Konzept bestmöglich umgesetzt werden konnten, waren eine präzise Planung und eine effiziente Montagearbeit notwendig.

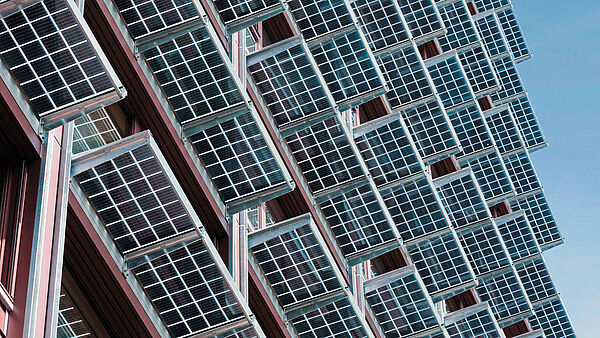

Hohles Metall und leichte Kunststoffkissen

Zwölf Wellenpfeiler mit Baumoptik – gefertigt aus runden Stahlrohren mit einem Durchmesser von 406 mm – wurden als Dachstützen verbaut. Die Stämme, die aus mehreren Rohren bestehen, verzweigen sich an einem Knotenpunkt, um die erste Astebene zu bilden. Aus jedem dieser Äste der ersten Ebene wachsen zwei Zweige mit Durchmesser 169 mm, die das Dach tragen. Die Metallabdeckung des Dachs besteht ebenfalls aus Stahlrohren, die einen Durchmesser von 323 mm mit variabler Dicke und unregelmässigen Mustern mit einem Höhenunterschied von bis zu 3 m aufweisen.

«Das Dach sollte mit unregelmässigen sechseckigen Modulen, den sogenannten Voronoi, gestaltet werden», erklärt Stefano Rossi, Direktor von Maffeis Engineering Schweiz. «Da wir für die gesamte Fläche etwa 1000 Stück dieser Sechsecke benötigten, konnten wir diese nicht alle vor Ort zusammenbauen. Also haben wir ein typisches Mastermodul aus 36 Voronoi entwickelt, das unzählige Male kopiert werden kann.» Die Voronoi weisen unterschiedliche Neigungswinkel auf und sind mit «Kissen», die aus dem innovativen Kunststoff Ethylen-Tetrafluor-Ethylen (ETFE) gefertigt werden, überzogen. Die Vorteile des Materials sind neben seiner Transparenz und Leichtigkeit auch seine Widerstandsfähigkeit gegen Umwelteinflüsse; der Kunststoff ist isolierend, vollkommen licht- und UV-durchlässig sowie gänzlich recycelbar. Mithilfe eines Verteilersystems, angetrieben von vier Pumpen, kommt Luft in die Kissen, sodass ein konstanter Druck zu deren Form- und Neigungserhaltung beibehalten wird.

Die Neigung macht den Unterschied

Bei der Planung des Dachs mit den ETFE-Kissen wurde auf eine optimale Anpassung an alle Wetterbedingungen geachtet. Damit Besucher nicht in der prallen Sonne von einer Halle in die andere gehen müssen, wurden die Folien für die Kunststoffüberzüge mit drei unterschiedlichen Lichtdurchlässigkeiten bedruckt – je nach Neigung und Ausrichtung des Moduls. Für stark geneigte Flächen wurde die Folie weniger bedruckt als für jene, die der Sonne zur Gänze ausgesetzt sind. Doch die Neigung erfüllt noch eine weitere Funktion: Bei Regen fliesst das Wasser am tiefsten Punkt des Makromoduls – also all seiner 36 Kissen – wie in einem Becken zusammen. Mittels eines Siphonsystems in der Metallstruktur wird das Regenwasser von aussen nicht sichtbar durch die hohlen Stahlrohre in den Boden geleitet.

Präzise Planung

«Unsere Aufgabe begann mit der Entwicklung eines 3D-Modells anhand der BIM-Planung, die wir von Maffeis Engineering erhalten haben», erklärt Hannes Market, Mitglied der Geschäftsleitung des Stahlbau- und Fassaden-Unternehmens Pichler Projects. Der parametrische Entwurf – angefertigt durch die von Maffeis Engineering entwickelte Softwarelösung FEMM für einheitliches Modellieren und Berechnen – diente als Grundlage für unterschiedliche Modelle. Diese wurden in Straus7 für statische Nachweise sowie in Revit für die Zeichnung importiert und konnten so von Pichler schnell und unkompliziert eingesehen sowie bearbeitet werden.

Als Herausforderung nennt Hannes Market die Detailplanung in Abstimmung mit den Technikern bezüglich des ETFE-Dachs: «Diese Phase war sehr wichtig, denn in der gesamten Dachstruktur gibt es keine Verschraubungen – alle Teile wurden verschweisst.» Die vielen Verzweigungen und Verbindungen in der Struktur erforderten bereits bei der Planung mittels der Software Tekla höchste Präzision. Nur so konnte sichergestellt werden, dass das Schweissen auf der Baustelle reibungslos gelingen würde.

Vor der Produktion wurde im Werk von Pichler in Bozen ein Mock-up-Dachteil angefertigt. So konnten noch in der Entwurfsphase alle Bauentscheidungen und Vorhaben überprüft, validiert oder gegebenenfalls adaptiert werden. «Nachdem die Ausführungsstudien abgeschlossen waren, kümmerte sich Pichler um alle weiteren Bauschritte: von der Herstellung der Stahlbauelemente, aus denen sich die gesamte Struktur zusammensetzt, bis hin zur Lieferung der Materialien auf die Baustelle und deren Montage», fährt Hannes Market fort. «Unser Vorteil ist, dass all diese Prozesse hausintern ablaufen und wir somit noch effizienter arbeiten können.»

Optimierte Montage spart Zeit

Die Montagearbeiten für Pichler Projects erfolgten in präziser Abstimmung und in Teamarbeit mit allen beteiligten Firmen. Da das Messezentrum während der Bauarbeiten zeitweise geöffnet war, mussten die Bauphasen zwischen den Veranstaltungen geplant und fertiggestellt werden. Die Baufristen waren dementsprechend knapp, obwohl im Zweischichtbetrieb gearbeitet wurde. Um den Zeitplan einzuhalten, war eine eng abgestimmte Zusammenarbeit aller Unternehmen unerlässlich: «Das war nur möglich, weil die Konstruktion detailliert geplant und dementsprechend produziert wurde. Ausserdem haben wir täglich Kontrollen durchgeführt, dank derer wir eine ideale Organisationsstruktur gepaart mit der notwendigen Flexibilität schufen», betont Hannes Market. Damit in der Bauphase noch effizienter gearbeitet werden konnte, wurden Ad-hoc-Lösungen aus der Entwurfsphase verwendet. Beispielsweise wurde für eine erleichterte Montage der Arbeitsaufwand in der Höhe reduziert, indem die Makromodule – mit einer Grösse von bis zu 30 x 25 m und 23 Tonnen – am Boden zusammengesetzt und später nur noch untereinander verschweisst wurden.

Die erfolgreiche und rasche Umsetzung des Projekts ist dem Zusammenspiel aller Akteure zu verdanken. «Das Projekt zeichnet sich jetzt durch seine Einzigartigkeit aus, die genau dem entspricht, was sich der Kunde vorgestellt hat. Wir freuen uns sehr darüber, dass nun am Messegelände weitere Bauten im gleichen Konzept errichtet werden sollen», merkt Stefano Rossi an. «Dieser Erfolg ist allen Beteiligten zu verdanken, die eine ungeheure Innovationskraft zeigten. Dies ist der erste Schritt einer neuen Ausrichtung von Veronafiere.» ■

Bautafel

Objekt:

Piazza «Re Teodorico», Verona

Bauherrschaft:

Veronafiere s.p.a. Verona

Architekt:

Maffeis Engineering s.p.a. Solagna

Ingenieur:

Maffeis Engineering GmbH, Zürich

Stahlbau:

Pichler Projects GmbH, Bozen

Membranüberdachung:

Vector Foiltec, Bremen (D)