Transfert flexible de données vers l’usinage de profilés

Commande de machines

Piloter des machines d’usinage de profilés directement depuis un logiciel de construction métallique n’a rien de neuf et est courant en Suisse. Mais avec la conception en 3D, il existe d’autres possibilités pour réduire le temps nécessaire entre la conception et l’élément fini.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Commande de machines

Transfert flexible de données vers l’usinage de profilés

Piloter des machines d’usinage de profilés directement depuis un logiciel de construction métallique n’a rien de neuf et est courant en Suisse. Mais avec la conception en 3D, il existe d’autres possibilités pour réduire le temps nécessaire entre la conception et l’élément fini.

De manière générale, l’objectif est d’éviter les doublons. Les données déjà générées en 3D doivent pouvoir être réutilisées avec un maximum de flexibilité. Saisir à nouveau des données génère des coûts et présente un risque d’erreurs inutile.

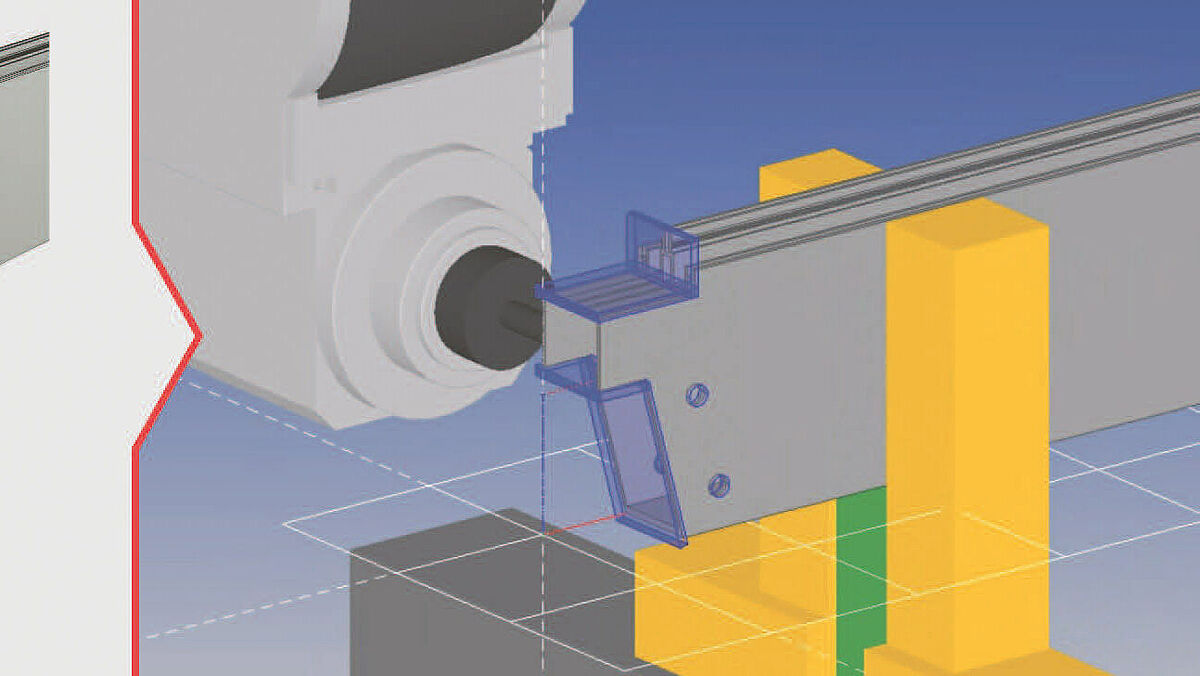

Emmegi répond à cette exigence avec Driver-CAD. Cela permet d’importer des fichiers STEP ou SAT dans le logiciel de FAO CamPlus et de poursuivre directement le traitement des données dans tout l’environnement logiciel d’Emmegi.

Importation flexible de données

Les données d’usinage des machines peuvent être saisies manuellement dans le logiciel de FAO via le logiciel de construction métallique ou directement depuis la CAO en 3D. Les différentes origines des données ne se substituent pas, mais se complètent de manière flexible.

La reprise de données à partir de programmes comme Logikal, Schücal, etc. sur les centres d’usinage de profilés Emmegi s’est implantée au quotidien et est incontestée. L’importation directe via le dongle de CAO en 3D s’impose toutefois avec les modules complexes comprenant des centaines d’éléments différents. En seulement quelques clics, CamPlus identifie automatiquement les usinages nécessaires par pièces uniques ou par groupes et élabore les programmes de fabrication nécessaires. Ceux-ci peuvent ensuite être affectés à la machine d’usinage de profilés souhaitée. Outre les machines d’Emmegi et Tekna, le format NCX permet aussi de commander des machines d’autres fabricants. Un travail de programmation de plusieurs jours est ainsi souvent ramené à quelques minutes. Des éléments identiques sont combinés et transmis aux machines en optimisant les barres.

D’autres domaines d’application de l’importation à partir du 3D sont la fabrication à façon et le prototypage, des activités pour lesquelles le travail de programmation et le gain de temps possible qui en découle sont particulièrement élevés. L’importation à partir du 3D combinée à un logiciel de construction métallique s’utilise p. ex. pour des encoches complexes sur des pieds de façade. La tâche se traite comme d’habitude via le logiciel de construction métallique. Les usinages complexes qui ne peuvent pas être illustrés dans le logiciel de construction métallique sont importés en parallèle directement à partir du 3D dans le logiciel Emmegi CamPlus, où ils sont enregistrés comme usinage standard. Le logiciel de construction métallique peut ensuite recourir à ces données, éliminant complètement le besoin de programmation manuelle.

« L’importation directe via le dongle de CAO en 3D s’impose toutefois avec les modules complexes comprenant des centaines d’éléments différents. »Optimiser les processus

Les données générées peuvent aussi être utilisées ultérieurement pour calculer précisément le temps d’usinage d’une tâche. Le logiciel Time-X simule les usinages à l’aide de données d’outils et de commande réelles. La précision de l’estimation du temps est de +/– 5 %. La planification est alors efficace et ne se limite pas à une estimation de la charge de production.

Mais pour réduire le temps nécessaire entre la conception et la pièce finie, il ne faut pas seulement considérer le flux de données vers la machine. Une amélioration est aussi possible à l’aide de la présentation et de l’analyse des données de fabrication à partir de la machine.

Analyse en temps réel

Pour une production plus efficace, des données de fabrication graphiques de la conduite d’atelier sont mises à disposition. La plate-forme MAC-X de l’industrie 4.0 présente la production en temps réel. Les tâches en cours et l’état de la machine peuvent être visualisés à tout moment au poste de commande. De nouveaux calculs précis peuvent être réalisés à l’aide des données collectées. Des informations sur la charge, les temps d’attente des commandes ainsi que les arrêts des machines permettent d’optimiser le flux de processus sur la base de données claires et pas uniquement sur la base d’impressions subjectives.

Pour plus d’informations : www.bider-hauser.ch ■