Réaliser de meilleurs filetages

Machines / Outils

Les spécialistes du déploiement et de l’optimisation des processus d’usinage savent à quel point les responsables de production sont conservateurs en matière de filetage ; ces derniers préfèrent ne pas toucher au processus de filetage d’une pièce tant que celui-ci fonctionne à peu près correctement. Cet article présente d’autres solutions.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Machines / Outils

Réaliser de meilleurs filetages

Les spécialistes du déploiement et de l’optimisation des processus d’usinage savent à quel point les responsables de production sont conservateurs en matière de filetage ; ces derniers préfèrent ne pas toucher au processus de filetage d’une pièce tant que celui-ci fonctionne à peu près correctement. Cet article présente d’autres solutions.

La stabilité et la sécurité des processus sont des priorités absolues dans le domaine de l’usinage. Cette attitude prudente n’est pas dénuée de fondement. Au vu de ma longue expérience dans la vente technique et de ma fonction de gestionnaire de produits chez Walter pour les tarauds en carbure monobloc et en acier rapide supérieur, je sais que les responsables de la production ignorent souvent qu’en matière de filetage, le processus peut être optimisé pour devenir plus économique et plus stable. Ce potentiel est généralement identifiable à l’aide de quelques règles empiriques.

Faire comme d’habitude n’est pas toujours pertinent

Le conservatisme et la prudence en matière de filetage résultent d’un mélange de connaissances parfois obsolètes, de bonnes raisons et de préjugés. De nombreux fabricants sous-estiment la marge de manœuvre dont ils disposent réellement. Ainsi, la majorité des filetages réalisés industriellement aujourd’hui sont des filetages métriques ISO. Autrement dit, ils doivent être conformes aux prescriptions de la norme applicable, à savoir la norme DIN 13-1:1999-11. Celle-ci définit les principales dimensions de chaque filet ISO. Mais on oublie souvent que la technique à employer (fraisage, taraudage coupant ou taraudage par déformation) n’est pas prescrite par les normes DIN de filetage. Cela signifie que les fabricants de filetages sont libres de choisir le procédé qu’ils préfèrent, sauf si d’autres normes ou réglementations s’appliquent.

Autre raison de s’en tenir aux processus connus : la réalisation du filet intervient généralement à la fin du processus d’usinage d’une pièce complexe. En d’autres termes, si un problème survient au cours de cette étape, p. ex. si les cotes ne sont pas respectées précisément ou si, dans le pire des cas, un taraud se casse et reste coincé, la personne qui cause le dommage est responsable de l’ensemble du processus d’usinage qui a précédé. Cela peut s’avérer coûteux, raison pour laquelle on préfère éviter de tester de nouveaux procédés comme le fraisage de filets. Dans certains domaines, le maître d’ouvrage spécifie par ailleurs très concrètement la procédure de filetage, p. ex. lorsque celui-ci est soumis à une forte contrainte mécanique. Mais même dans de tels cas, cela peut valoir la peine d’examiner de plus près le processus de filetage.

Analyser le processus dans son ensemble

Généralement, les responsables de processus envisagent de modifier le processus de filetage appliqué si le temps d’usinage par filet s’allonge ou si la durée de vie de l’outil se détériore fortement, ou encore si des paramètres importants du processus changent, comme des modifications au niveau du matériau ou des machines de production. Souvent, on essaie alors d’obtenir des résultats en opérant des modifications localisées, comme les valeurs de coupe, ou en changeant d’outil. Cela peut fonctionner, ou du moins résoudre un problème immédiat dans le processus de production. Mais pour optimiser les résultats durablement, mieux vaut privilégier une approche critique et globale du processus.

Quatre aspects doivent être pris en compte :

- À quel matériau ai-je affaire ? Parmi ses propriétés (résistance mécanique, etc.), lesquelles sont déterminantes pour le processus de filetage ?

- Quelles sont les valeurs de coupe employées ? Sont-elles adaptées aux conditions concrètes du processus déterminées par le filetage à réaliser, le matériau, l’outil et la machine ?

- Quelles sont les conditions d’usinage concrètes ? La pièce est-elle stable ou instable ? Le filet est-il profond ? L’accès est-il difficile ? Quels sont les dispositifs de serrage disponibles ? Y a-t-il une broche synchronisée ?

- Quel est l’objectif visé par l’optimisation du processus : meilleur temps d’usinage, plus grande durée de vie, amélioration de la sécurité du processus, moindre variété d’outils en vue de réduire les frais liés à ceux-ci ?

Quel est le procédé de filetage le plus adapté ?

Souvent, le procédé de filetage de base n’est pas remis en cause dans les processus d’optimisation, sauf s’il n’est pas sûr ou rentable malgré toutes les modifications possibles. Mais un problème initialement sérieux peut aussi devenir une véritable opportunité de repenser de fond en comble ses processus de filetage et d’explorer ainsi d’autres champs d’application.

Taraudage coupant :

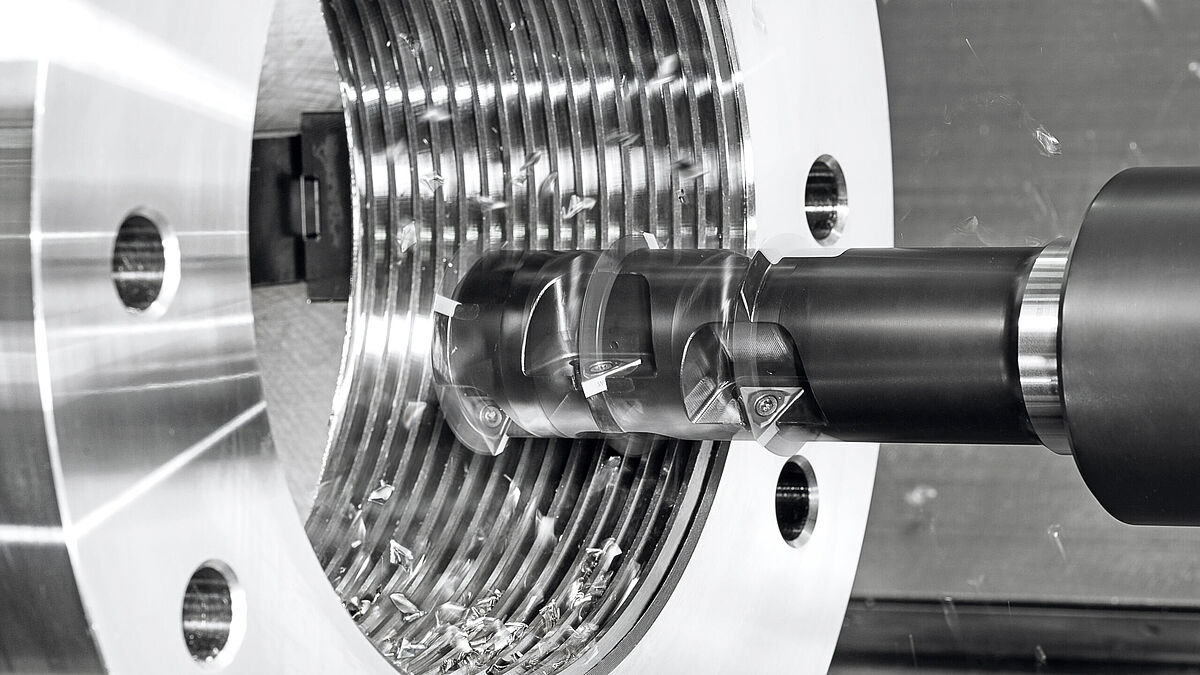

Il s’agit probablement du procédé de fabrication de filets intérieurs le plus répandu, ce qui, en un sens, peut aussi s’avérer problématique : comme de nombreuses entreprises maîtrisent très bien ce procédé et disposent de l’équipement adéquat, elles y recourent aussi pour des applications concrètes pour lesquelles un procédé comme le fraisage de filets serait plus adapté en termes de sécurité et de rentabilité. Le principal défi lié à ce procédé est l’évacuation des copeaux ; dans le pire des cas, l’outil peut se casser. En outre, le degré de dureté du matériau est un facteur limitant : plus le métal est dur, plus le temps d’usinage par filet est long et plus la durée de vie du foret est courte.

Taraudage par déformation :

Les principaux atouts du taraudage par déformation sont la grande résistance du filet et l’absence de copeaux, ce qui est avantageux pour les filetages profonds. De plus, au niveau des matériaux, le champ des possibilités est vaste, la seule limitation étant l’allongement à la rupture du matériau, qui doit être d’au moins 7 %, sans toutefois dépasser une résistance mécanique de 1200 N/mm². Contrairement au taraudage coupant ou au fraisage, les tolérances sont faibles pour le diamètre de l’avant-trou. De plus, un taraudage par déformation ne peut pas être retouché. Pour des raisons d’hygiène, ce procédé n’est pas autorisé pour des pièces destinées à l’industrie pharmaceutique et alimentaire, des bactéries et germes pouvant plus facilement se déposer sur les pièces usinées.

« Les principaux atouts du taraudage par déformation sont la grande résistance du filet et l’absence de copeaux, ce qui est avantageux pour les filetages profonds. »

Fraisage de filets :

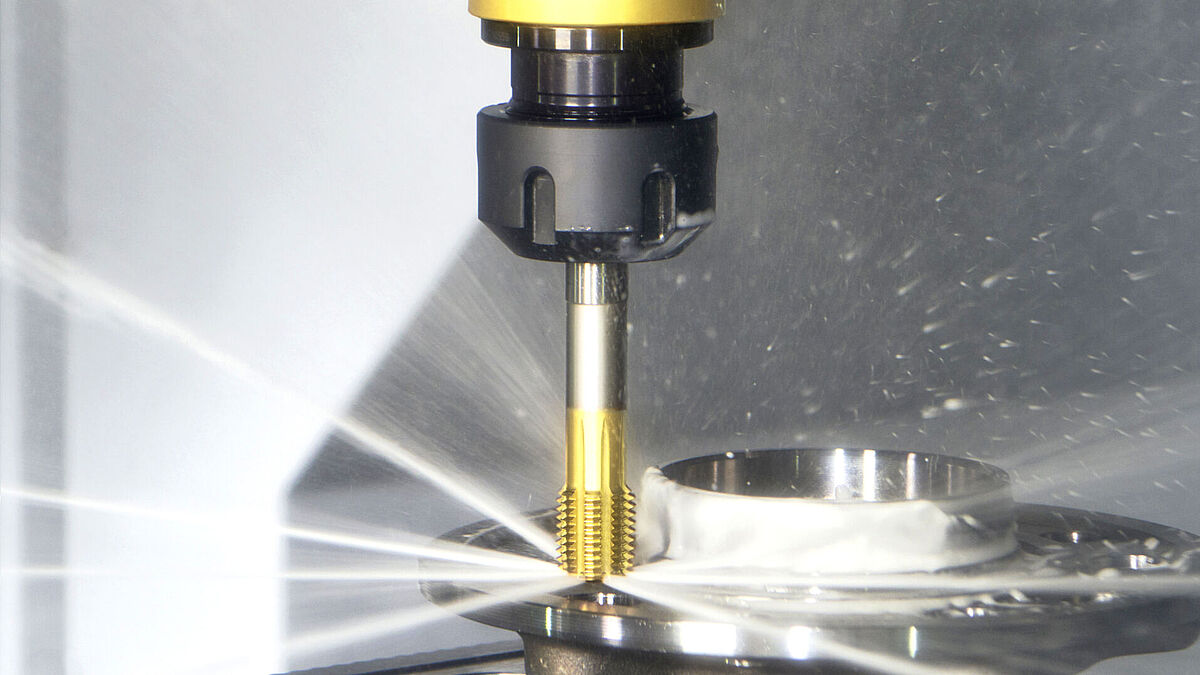

Le procédé s’est longtemps heurté à des réserves, car il entraîne certaines exigences au niveau du parc de machines et nécessite une programmation particulière de la commande CNC. Au fil du temps, il s’est toutefois implanté dans de nombreux domaines en raison de sa polyvalence et de sa sécurité : en tant que procédé de fraisage, il s’utilise pour des matériaux à copeaux courts ou longs, l’évacuation de ceux-ci restant garantie. Un seul outil permet de réaliser différentes tailles de filets avec un pas identique. En outre, des filetages aux dimensions précises et à la cote peuvent être produits presque jusqu’au fond du trou. Autrement dit, les entreprises qui optent pour le fraisage de filets ont aussi besoin de nettement moins d’outils par rapport au taraudage coupant ou par déformation. Même avec des matériaux complexes ou des composants exigeants, les fraises à fileter comme la Walter TC620 Supreme convainquent par leur sécurité de processus, leur productivité et leur longévité exceptionnelles.

Astuce pour réaliser instantanément jusqu’à 20 % d’économies sur les filetages

À mon grand étonnement, de nombreuses entreprises utilisent encore souvent un seul type de taraud pour les filetages débouchants et les filetages de trous borgnes. Si un taraud pour trou borgne peut servir à réaliser des filetages débouchants, la durée de vie du taraud et la sécurité du processus s’en trouvent néanmoins réduites. Pour les filetages débouchants, mieux vaut utiliser des tarauds pour filetages débouchants : leur géométrie est conçue pour garantir l’évacuation des copeaux vers l’avant, contrairement aux filetages borgnes, pour lesquels le taraud doit être conçu de telle sorte que les copeaux soient évacués du trou par la goujure et que la racine des copeaux soit sectionnée lors de l’inversion. En raison de cette différence, un taraud pour filetage débouchant utilisé correctement présente une durée de vie nettement plus longue qu’un taraud de filetage borgne.

www.walter-tools.com ■