Soudage

L’impression 3D métallique perfectionnée à l’aide d’une caractéristique

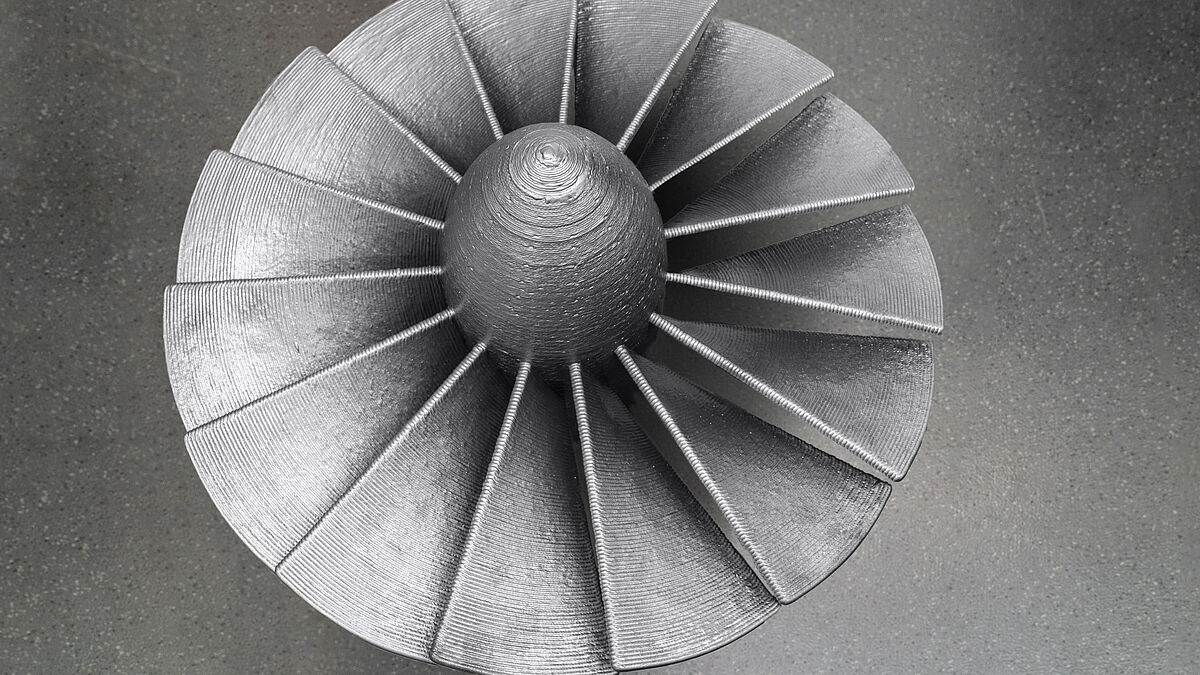

La fabrication additive permet de fabriquer des composants, des pièces de rechange ainsi que des prototypes de manière flexible, économe en ressources et rentable. Les composants nécessaires sont créés rapidement, indépendamment du lieu, et à partir de presque rien. Avec CMT Additive Pro, Fronius propose un processus de soudage révolutionnaire et optimisé en 3D, qui séduit par une superposition homogène, ainsi qu’une qualité et une stabilité élevées. Le leader de l’innovation autrichien partage volontiers son expérience en matière de soudage, sur demande : dans son centre de prototypage, des pièces à géométrie complexe, qui hier encore paraissaient impossibles, voient le jour couche après couche.

L’impression 3D métallique a le vent en poupe dans les industries de l’automobile, du pétrole et du gaz, le secteur de l’aéronautique et de l’aérospatial et de la construction de bateaux, de trains ainsi que de machines de chantier. Contrairement aux procédés de production tels que le moulage, l’enlèvement de copeaux ou le fraisage, elle ne requiert que peu de moules et de matériaux, ce qui permet d’économiser du temps et des ressources, tout en bénéficiant d’une immense flexibilité lors de la conception et de l’adaptation de différents composants.

Compétitivité et flexibilité améliorées

La fabrication recèle un grand potentiel en cas de degré de personnalisation élevé. De nos jours, il est possible d’imprimer des pièces métalliques uniques aux géométries très complexes qui étaient jusqu’à présent difficiles, voire impossibles à réaliser. L’accélération du prototypage (prototypage rapide), qui permet aux fabricants d’adapter et d’affiner rapidement la conception de leurs produits avant de passer à la production de masse, l’illustre bien. Il est désormais possible d’effectuer des optimisations topologiques, qui n’étaient pas réalisables avec les méthodes habituelles.

L’impression 3D métallique facilite également les travaux de réparation ainsi que l’impression de pièces de rechange sur demande. Elle permet de pratiquer le juste-à-temps lors de la fabrication de composants, afin de supprimer le besoin de stockage et les coûts occasionnés par ce dernier. La compétitivité des entreprises est ainsi augmentée ; elles peuvent considérablement réduire leurs cycles de développement, ce qui s’avère un véritable avantage à notre époque mouvementée et changeante.

L’objectif : une technologie de soudage fiable et de pointe

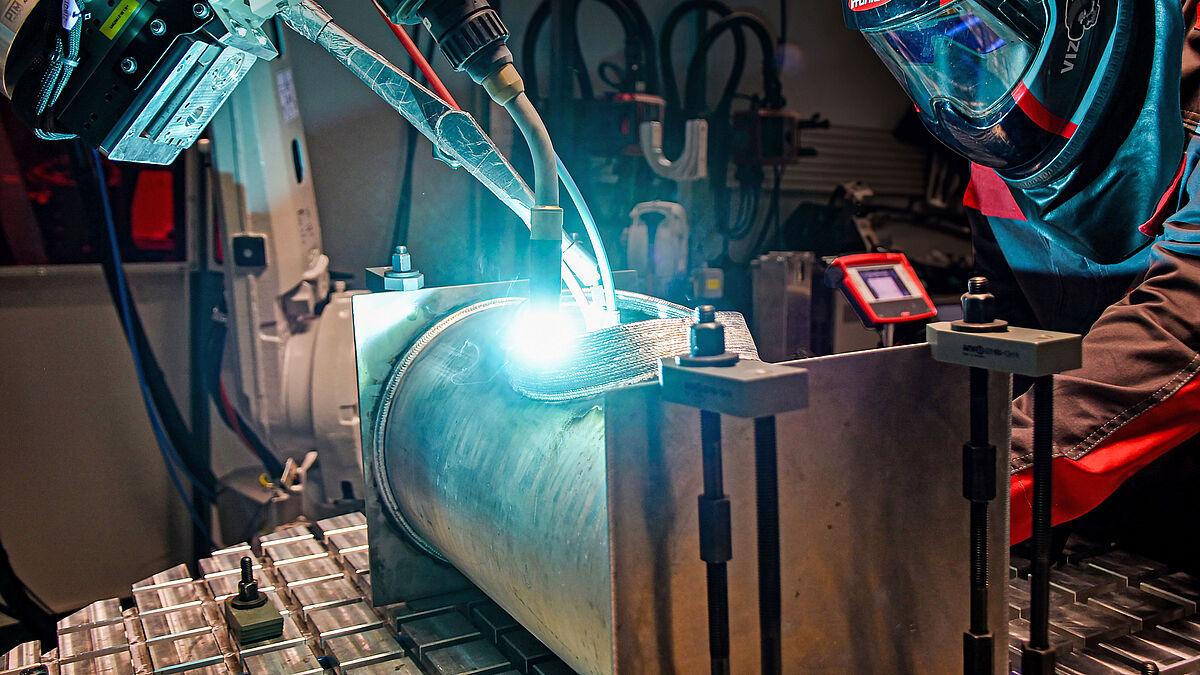

« Pour un bon résultat d’impression 3D métallique, il est décisif de choisir le bon chemin de soudage avec les paramètres et processus de soudage appropriés », explique Philipp Roithinger, expert en fabrication additive chez Fronius International GmbH. « Une installation de soudage haute performance qui garantit l’exactitude du chemin de la torche de soudage est néanmoins indispensable. » Avec le nouvel iWave Multiprocess Pro conjugué à la caractéristique Fronius CMT Additive Pro parfaitement adaptée à l’impression 3D métallique, cet équipement idéal est désormais réalité. Cette solution complète est compatible avec les systèmes robotisés usuels pour la fabrication additive. Elle ouvre ainsi une multitude de possibilités.

La réussite : des fonctionnalités 3D réunies dans une caractéristique

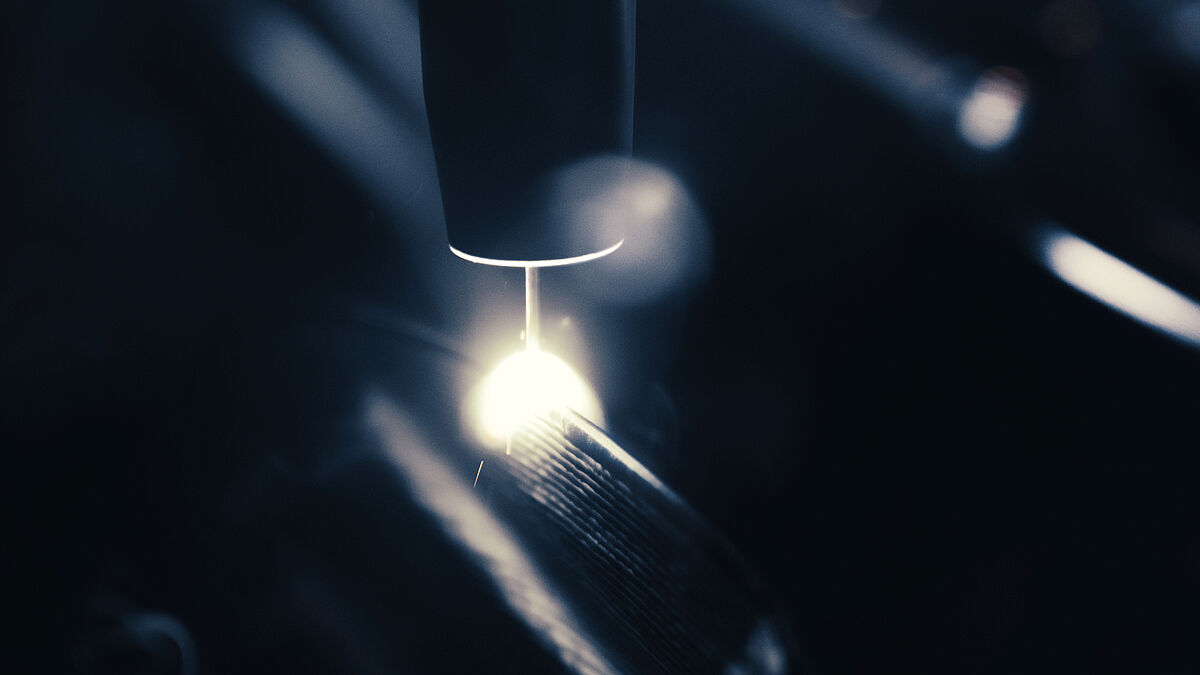

Fronius dispose depuis des décennies d’un processus de soudage particulièrement stable, facile à contrôler et relativement froid : le processus CMT (Cold Metal Transfer). Dans le monde entier, celui-ci est déjà utilisé de préférence dans le secteur de l’impression 3D. C’est donc tout naturellement que le leader de l’innovation autrichien a optimisé le processus CMT spécialement pour l’impression 3D métallique et a tiré profit du savoir-faire accumulé pour le développement de Fronius CMT Additive Pro. Le stabilisateur de taux de dépôt intégré garantit par ailleurs une vitesse d’amenée du fil constante, pour une superposition homogène et prévisible. La stabilité d’ensemble du processus de fabrication est ainsi considérablement augmentée.

« Les nouveautés incluent également l’apport d’énergie réglable, qui maintient le rapport hauteur/largeur de la passe constant, qu’importe la température du matériau de base ou de la couche précédemment soudée. D’ordinaire, une soudure est plus large et plus plate lorsque la pièce est déjà chauffée », précise P. Roithinger. « La correction de la puissance annule ce phénomène, de sorte que des soudures toujours identiques peuvent être réalisées, couche après couche. »

Un démarrage du soudage au cours du processus de construction est également un critère important pour l’impression 3D métallique. Les erreurs d’assemblage ou encore une surélévation de la zone de démarrage du soudage peuvent nuire à la qualité du résultat. La fonction Pulsed HotStart de Fronius résout ce problème car elle permet d’obtenir simultanément une pénétration suffisante et une hauteur de couche constante grâce au démarrage du soudage en arc pulsé. Ce faisant, tout est réglé automatiquement, sans qu’aucun réglage supplémentaire ne soit nécessaire.

Le petit plus : un service intégral, des études de faisabilité à la série zéro

Dans le centre de prototypage, Fronius met à disposition un pack de services exhaustif. On y développe des solutions sur mesure pour répondre aux exigences individuelles, on y optimise les processus de fabrication des clients et on y crée des pièces particulièrement complexes. Du conseil initial et de l’étude de faisabilité jusqu’au développement et à la production de pièces, tout se fait en étroite collaboration avec le client et dans la plus grande discrétion. L’objectif est de minimiser le temps avant l’entrée sur le marché et d’exploiter tout le potentiel des innovations et des technologies.

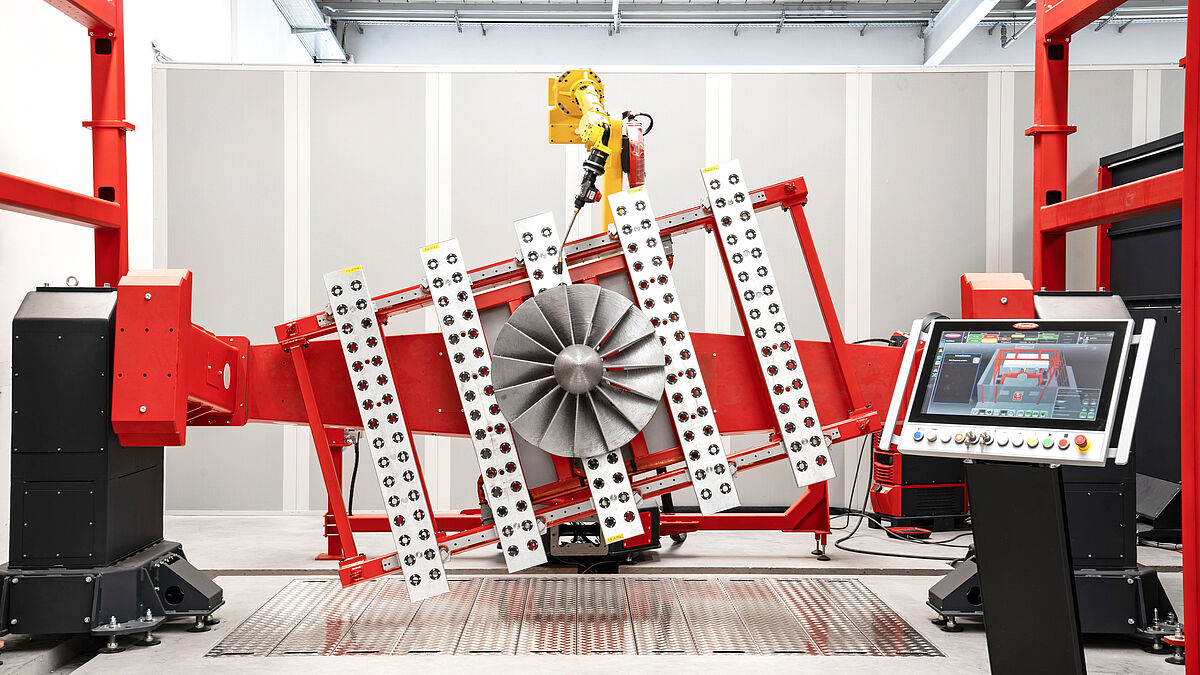

Les experts de Fronius sont présents dès les premiers prototypes et préséries. Ils permettent de découvrir sans heurt le processus de fabrication additive. Vous profitez par ailleurs de recommandations pertinentes vis-à-vis des processus de soudage, de la rentabilité, de la qualité et des options de mise en œuvre, ou encore des coûts du prototype ou du lancement de la production. Le centre de prototypage de 900 m² à Wels, en Autriche, dispose à cet effet de plusieurs cellules robotisées et installations isolées. Il offre un service complet incluant la programmation et les simulations hors ligne, les analyses métallurgiques, la mesure des composants en 3D, la documentation complète des données et bien plus encore.

www.fronius.com ■