Architecture, technique et développement

Forster Campus : un modèle de construction durable

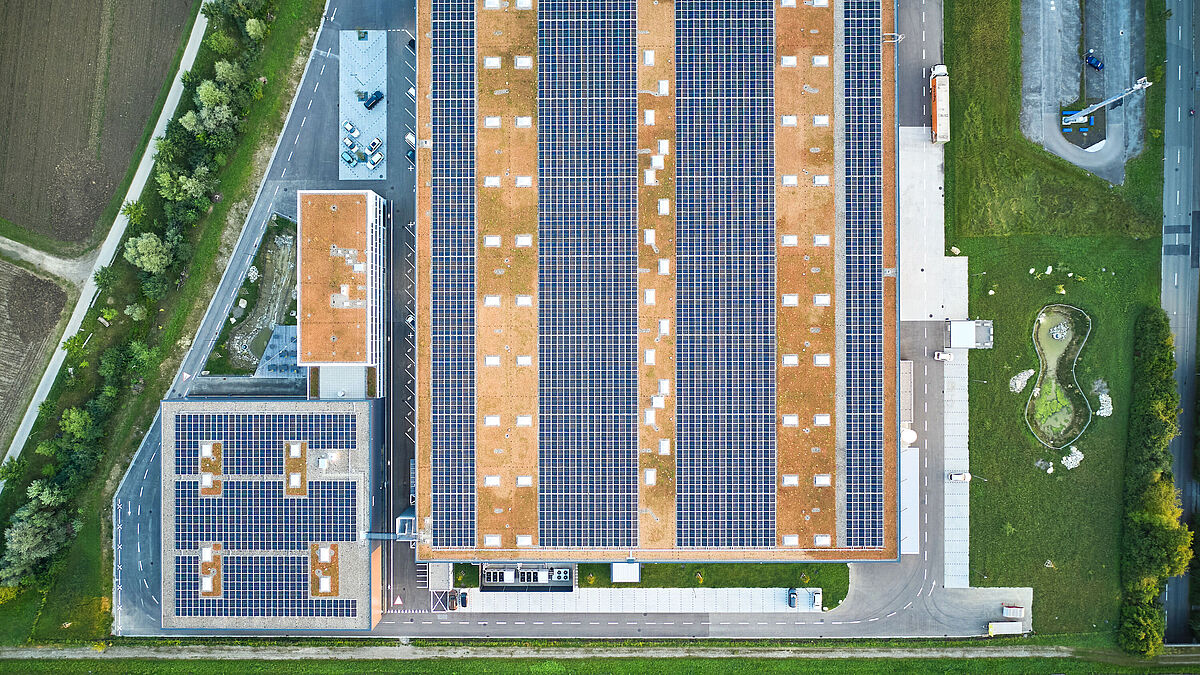

Avec le Forster Campus, Forster Systèmes de profilés a inauguré son nouveau siège à Romanshorn. Le campus rassemble une halle de production et de logistique, un centre technologique et un immeuble de bureaux dans un complexe ultramoderne de plus de 30 000 m 2 . Premier complexe de bâtiments commerciaux certifié LEED « Or » en Suisse, ce projet de construction de 52 millions de francs marque une étape importante dans le développement tourné vers l’avenir de l’entreprise. Le nouvel immeuble de bureaux obtient même une certification « Platine ». Les systèmes de profilés Forster en acier utilisés sur le campus y contribuent de manière significative.

Avec le Forster Campus, Forster Systèmes de profilés pose la première pierre de l’avenir durable de l’entreprise, qui mise sur une production neutre en CO 2 et une architecture exemplaire. Le projet du bureau d’architectes local Gisel + Partner Architekten repose sur une conception globale de la durabilité qui intègre systématiquement les aspects écologiques, économiques et sociaux. Résultat ? Un complexe moderne non seulement attrayant sur le plan fonctionnel et esthétique, mais répondant aussi aux normes de durabilité les plus strictes. Outre une utilisation parcimonieuse des ressources, cela implique une réduction de l’impact environnemental et un environnement de travail axé sur les besoins des membres du personnel sur place.

Immeuble de bureaux : transparence maximale et bien-être

Les architectes ont opté pour trois bâtiments de conceptions différentes, sans pour autant perdre le lien entre eux. Alors que la halle de production et de logistique ainsi que le centre technologique misent sur une conception de façade fermée, l’immeuble de bureaux certifié LEED « Platine » se distingue par une transparence maximale et une ouverture accueillante. Le bâtiment accueille les postes de travail des bureaux, un showroom et une cafétéria avec espace extérieur. Sa façade, dotée d’un vitrage montants-traverses à haute isolation thermique avec forster thermfix vario Hi, assure un apport maximal de lumière naturelle et un climat agréable à l’intérieur. Le système de profilés élancé d’une largeur face vue de 60 mm permet non seulement de réaliser de grandes baies vitrées, mais est aussi compatible avec d’autres constructions.

Les fenêtres à la française, les portes de secours vers l’extérieur et la porte coulissante anti-effraction (RC2) sont réalisées avec le système de profilés robuste forster unico. Les exigences élevées d’isolation acoustique de 35 dB dans les bureaux sont garanties à tous les étages par le vitrage bord à bord et le système de profilés forster presto xs. Les vantaux en bois intégrés avec profilés de cadre spéciaux contribuent à l’atmosphère conviviale des pièces baignées de lumière.

Harmonie entre production, technologie et bien-être

Le plus grand bâtiment est la halle de production et de logistique avec entrepôt à hauts rayonnages automatisé dans lequel tous les processus sont optimisés numériquement. Le centre technologique adjacent accueille le centre de formation, l’atelier de production et un centre de test. L’immeuble de bureaux s’intègre discrètement entre les deux autres bâtiments et est conçu de sorte à offrir aux membres du personnel des conditions de travail saines et motivantes et à favoriser les échanges. Les zones de détente contribuent au bien-être à l’intérieur et à l’extérieur.

Réduction systématique de l’empreinte carbone

Le Forster Campus est conçu de sorte à laisser une empreinte écologique minimale. L’utilisation d’acier produit avec nettement moins d’émissions de CO 2 que l’acier conventionnel y contribue de manière significative. Près de 1900 tonnes de cet acier préservant les ressources ont été utilisées pour le Forster Campus, dont 740 tonnes comme armature dans les éléments en béton. La technique intelligente du nouveau bâtiment témoigne aussi d’un engagement en faveur de la construction durable et de la protection du climat. En fait partie une installation photovoltaïque qui, avec une puissance annuelle maximale de 1,5 MWc (mégawatt-crête), couvre les besoins énergétiques de la production et l’exploitation du bâtiment. Des pompes à chaleur ultra efficaces et l’utilisation de la chaleur industrielle issue de la production assurent en outre une efficacité optimale des installations de chauffage et de refroidissement. L’eau de pluie est utilisée pour les chasses d’eau et l’arrosage du jardin, et des bornes de recharge pour véhicules électriques favorisent la transition vers une mobilité respectueuse de l’environnement. Enfin, les systèmes de façades, fenêtres et portes en acier développés par Forster dans l’enveloppe du bâtiment contribuent à réduire encore le besoin énergétique global.

« Nous avons perfectionné et testé un grand nombre de nos systèmes de portes, fenêtres et façades pour notre nouveau bâtiment. D’une part, pour couvrir nos propres besoins et, d’autre part, pour mettre à disposition du marché des possibilités et des systèmes de profilés encore meilleurs et tournés vers l’avenir », explique Willi Lüchinger, CEO de Forster Systèmes de Profilés.

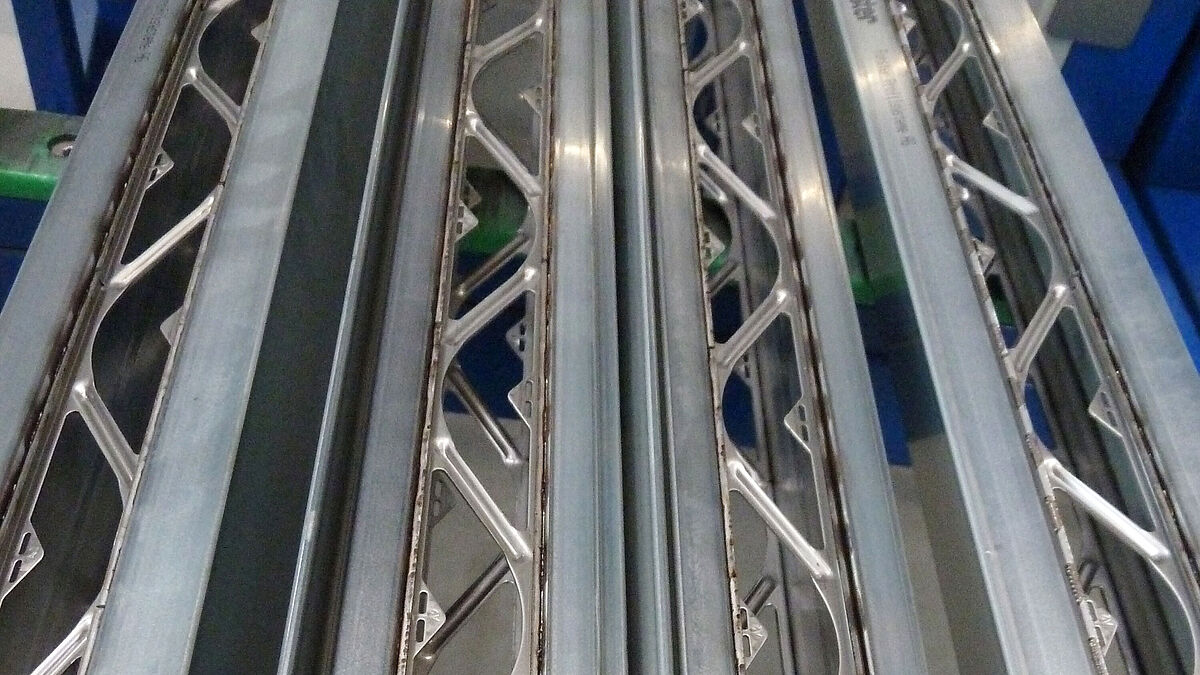

Production et logistique : forster unico pour tous les éléments de façade

Avec une surface d’environ 10 000 m 2 , la nouvelle halle de production et de logistique est le plus grand des trois bâtiments du Forster Campus. Des poutres de 37 m de long en treillis d’acier préservant les ressources sont utilisées dans le nouveau bâtiment, qui ressemble à un véritable monolithe fermé sur le site. Ses grandes façades sont segmentées par des vitrages fixes formant des bandes lumineuses verticales. Au rez-de-chaussée, les vitrages fixes se poursuivent à l’horizontale avec des fenêtres ainsi que des portes d’entrée et de secours. Tous les éléments de façade ont été réalisés avec le système de profilés robuste forster unico afin de satisfaire à des exigences de sécurité et d’efficacité énergétique maximales.

Le centre technologique, qui abrite un centre de formation en plus de l’atelier de production et d’un centre de test, a lui aussi été conçu comme un cube opaque. Contrairement à la halle de production et de logistique, il s’ouvre sur le terrain via un vitrage montants-traverses avec forster thermfix vario Hi. Au rez-de-chaussée, l’accès s’effectue par des portes d’entrée et de secours forster unico qui allient sécurité, efficacité énergétique et design sophistiqué.

Solutions spéciales dans l’espace d’exposition

Le showroom du bâtiment de bureaux étant conçu comme une surface d’exposition de deux étages, des éléments de portes et de fenêtres surélevés ont été utilisés en plus des poteaux statiques de la façade. L’accès au showroom du rez-de-chaussée se fait par une porte coulissante intérieure très transparente, une structure spéciale avec le système de profilés ultra fin forster presto xs. L’accès au centre technologique se fait quant à lui par une porte coupe-feu Forster fuego light EI30 de 3,50 m x 5,0 m, développée spécialement pour cette application par l’équipe d’ingénieurs de l’entreprise. Deux baies ouvrantes parallèles sont en outre installées dans la façade : une solution spéciale avec Forster unico qui assure une ventilation efficace du showroom. ■

Panneau de chantier

Objet :

Forster Campus, Romanshorn

Maître d’ouvrage :

Forster Systèmes de profilés SA, Romanshorn

Architectes :

Gisel + Partner AG, Arbon (CH)

Construction métallique :

- Ernst Fischer AG, Romanshorn

- Hochuli Metallbau AG, Wigoltingen

- Rey Metallbau AG, Wittenbach

- Wehrli Metallbau AG, Bronschhofen

Halle de production / Dimensions :

Longueur 121 m, largeur 97 m, hauteur 14 m.

Photovoltaïque :

3441 modules = 1,5 terrain de football

Produits Forster utilisés

Vitrage montants-traverses :

forster thermfix vario Hi

Vitrages fixes, portes d’entrée et de secours, fenêtres et portes coulissantes (RC2) :

forster unico

Sas, portes coulissantes et cloisons de séparation de bureau avec porte coulissante :

forster presto xs

Baies ouvrantes parallèles :

forster unico (solution spéciale)

Portes intérieures :

forster fuego light (solution spéciale grande taille)

Interview

Lors de la visite du nouveau campus, Willi Lüchinger, CEO de Forster Systèmes de Profilés, a répondu aux questions des lecteurs de « metall » :

Monsieur Lüchinger, le nouveau campus Forster est prêt. Il s’agit d’un projet de construction réussi et tourné vers l’avenir. Qu’est-ce qui rend ce campus si spécial à vos yeux ?

Je tiens tout d’abord à mentionner qu’avec son campus, la société Forster dispose de son propre « chez-soi » pour la première fois depuis sa fondation il y a 150 ans (et juste à temps pour notre anniversaire) et que tous les départements travailleront à l’avenir sous « un même toit ».

Quels avantages voyez-vous ?

Le campus de Romanshorn nous permet de rassembler toutes les fonctions de notre chaîne de création de valeur, du développement à la distribution, en passant par la planification, la fabrication, l’approvisionnement, le stockage, la logistique et la formation. Les voies de communication et de liaison sont courtes et les interfaces moins nombreuses.

C’est ici aussi que sont dispensés les conseils et les formations destinés aux clients et aux utilisateurs. Nous disposons en outre d’une salle d’exposition plus grande afin de présenter nos produits phares. Le campus devient ainsi un lieu de rencontre pour tous les acteurs. Mais il nous apportera aussi de nombreux avantages sur un plan purement opérationnel.

Qu’entendez-vous par avantages opérationnels ?

Il y en a beaucoup : notre halle de production et de logistique nous offre des possibilités de fabrication et d’exploitation toutes autres. La réorientation de nos infrastructures permet une production plus précise et rationnelle. Notre production Lean nous permettra de réduire de 90 % les trajets et les désagréments occasionnés auparavant. Il est ainsi possible aujourd’hui de livrer et réceptionner des marchandises en même temps. L’entrepôt à hauts rayonnages est le cœur de notre production et notre logistique. Tous les déplacements de marchandises avec profilés y sont liés. Par exemple, les installations de production destinées à la fabrication de nos systèmes de profilés sont alimentées depuis l’entrepôt à hauts rayonnages sans stockage intermédiaire. L’entrepôt à hauts rayonnages nous permet en outre de retirer la marchandise juste à temps pour charger camions et conteneurs pour un transport dans le monde entier. Le fait que nous puissions nous-mêmes effectuer des contrôles internes et externes accroît nos compétences et réduit les longs trajets et délais d’attente jusqu’aux instituts de contrôle.

Que signifient ces évolutions pour les membres du personnel ?

Nous avons gardé tous les membres du personnel d’Arbon sur le nouveau site. Notre personnel est notre plus grand capital. En principe, nous cherchons à générer plus de volume avec le même personnel tout en augmentant la qualité. Les activités de nombreux membres du personnel vont par ailleurs évoluer au fil du temps. Ils assument de plus en plus un rôle d’opérateurs. La numérisation croissante exigera davantage de savoir-faire en matière d’ingénierie et d’automatisation. Nous cherchons donc aussi à collaborer plus étroitement avec les hautes écoles techniques.

Comment Forster se positionnera-t-elle à l’avenir ?

Outre les nouveautés et perfectionnements purement techniques de nos systèmes de profilés, l’aspect écologique est bien entendu au cœur de nos préoccupations.

Forster Systèmes de profilés mise sur le low carbon emission steel. Nous franchirons l’étape suivante avec nos fournisseurs de matières premières. Dès janvier 2025, nous proposerons du low carbon emission steel pour tous nos systèmes de profilés.

Ce matériau innovant séduit par son processus de fabrication respectueux de l’environnement et contribue ainsi de manière significative à la réduction des émissions de CO 2 .

Pouvez-vous chiffrer cela un peu plus précisément ?

Oui, bien sûr : la part de matériaux recyclés passe de 25 % au maximum aujourd’hui à 75 % au minimum et la part des émissions de CO 2 diminue de plus de moitié, passant d’environ 1,6 kg de CO 2 à environ 0,6 kg de CO 2 par kg d’acier. À cela s’ajoute le fait que nos profilés sont 100 % recyclables, car ils sont composés à 100 % d’acier. Les isolateurs, également en acier, rendent nos systèmes à isolation thermique forster unico, unico xs et omnia tout à fait uniques.